この記事では、PLC(及びPLCを使用した装置)の電源立ち上げ時にアラームが誤発生する対策を解説します。

結論から申し上げると、アラーム回路に遅延(ディレイ)を挿入することで対策されるものがあります。

以下に理由と実際のラダープログラム例を解説します。

また、4.注意事項でも述べますが、アラーム回路に遅延を設けることは本当の異常時に検知が遅れる危険性を含んでいます。

目次

1. 電源立ち上げ時にアラームが発生する原因

電源立ち上げ時にアラームが発生する原因の一つに、アラーム発生条件が一瞬だけONしてしまうことが考えられます。

仮にセンサが材料を検知するとアラームになる装置があったとします。この時に使用するセンサはNO(ノーマルオープン)接点で組むでしょうか?それともNC(ノーマルクローズ接点)で組むでしょうか?

恐らく、多くの装置では断線や接触不良を考慮してNC(ノーマルクローズ)接点を採用しているかと思います。

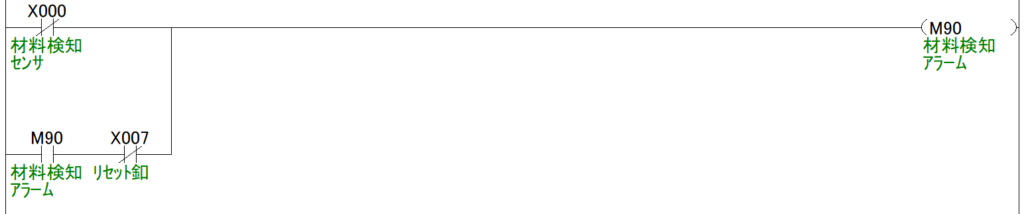

その時のラダープログラムは以下のように組むのが一般的かと思います。

(同じでなくともこれに近しいものが多いです。)

センサの話に戻ると、NC(ノーマルクローズ)接点の材料を検知するセンサは材料がないときにON(導通状態)になります。

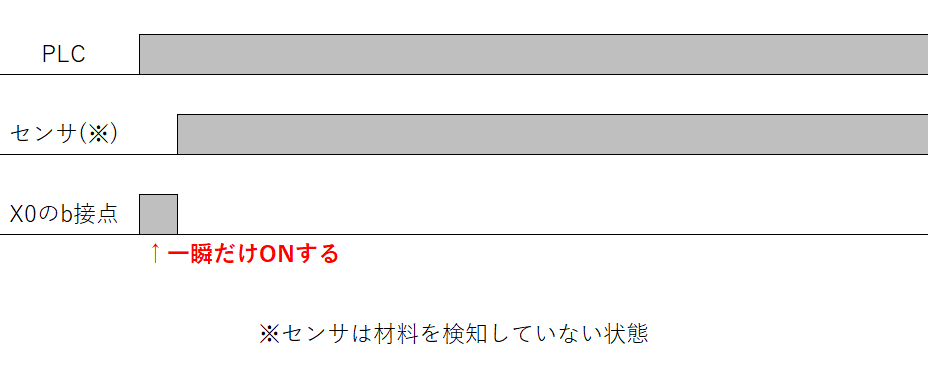

センサは電源を供給されないとONすることができないため、センサへの電源供給が遅れるとX0がONするタイミングがPLC起動から少し遅れます。

X0のONが一瞬でも遅れると、ラダープログラム上のX0のb接点がON(導通)になり、アラームが自己保持をします。(上のラダープログラムのM90)

※アラーム回路は自己保持をするのが一般的です。

以上が電源立ち上げ時にアラームが誤発生する原因の一つです。

2. 対策① センサ入力を遅延させる

対策の一つ目に、センサの入力条件をタイマで遅延(ディレイ)させる方法があります。

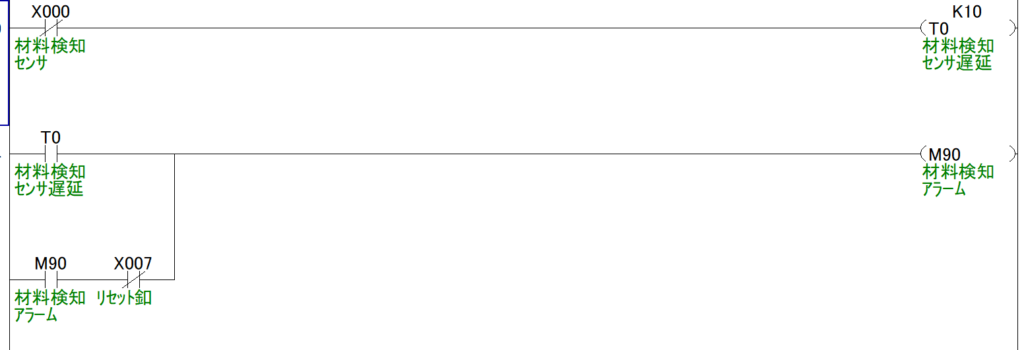

一例として、以下のようなラダープログラムとします。

アラームであるM90の自己保持起動条件をタイマT0のa接点に変更します。T0の入力条件にはX0のb接点とすることで、X0が一定時間(上の回路だと1秒)OFFしたらそこで初めてアラームとする回路に変更します。

この回路はセンサ毎にタイマ設定値を調整できますが、センサ数だけタイマを占有してしまいます。

さらに、本当に材料を検知した場合も1秒間はアラームが発生しません。ラダープログラムの組み方次第では、アラームで停止させなければならない動作に遅れが生じる可能性があります。

3. 対策② 初期遅延を設ける

対策の二つ目として、初期遅延(ディレイ)を設ける方法があります。

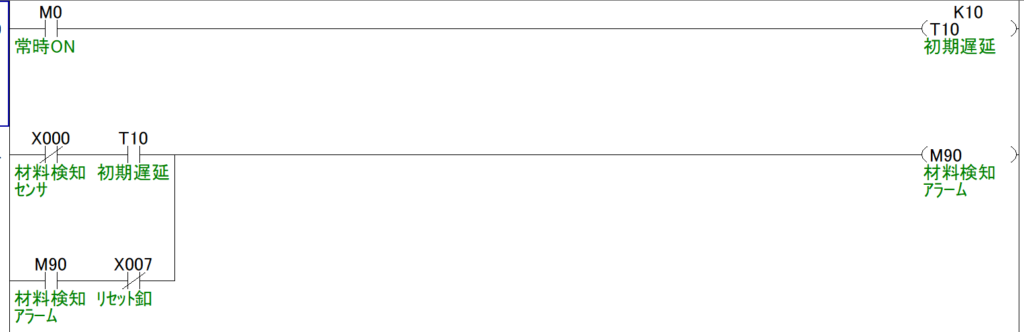

一例として、以下のようなラダープログラムとします。

いきなりM0が登場しましたが、ここでは常時ONする内部リレーだと捉えてください。

M0は常時ON、つまりPLCが起動してから常にONするので、タイマT10はPLC起動から1秒後にONします。

T10のa接点をアラーム条件であるX0のb接点と直列に入れることにより、X0が電源立ち上げ時に一瞬ONしても、T10がONしていないのでM90はONしません。

この回路はセンサ毎にタイマ設定値を調整できませんが、共通のタイマを使用することにより、タイマ数を抑えることができます。

ラダープログラムで常時ONする接点は簡単に作ることができます。別記事で解説しているので、宜しければご覧ください。

補助リレーで常時ONと常時OFFの作成方法

補助リレーで常時ONと常時OFFの作成方法

4. 注意事項

対策①の最後でも少し触れましたが、アラーム回路に遅延(ディレイ)を設けると、実際に異常が発生した場合のアラーム発生が遅れる危険性を含んでいます。

思考を停止して闇雲に遅延を設けることはお薦めできません。あくまで「異常でもないのに、アラームが発生してしまう」場合のみ遅延を設けることをお薦めします。

以下の参考書はラダープログラムの色々な「定石」が記載されており、実務で使用できるノウハウが多く解説されています。私がラダープログラムの参考書として自信をもってオススメできるものです。

ただし、ラダープログラムやPLCといった電気・制御設計は参考書やWebサイトのみでの学習には必ずどこかで限界が来ます。

各メーカが販売しているPLCやプログラム作成のアプリケーションを揃えるには安くても十万円以上の大きな費用が掛かり、独学は現実的ではありません。

ラダープログラムの一番現実的な学習方法は「実務で経験を積む」ことです。電気・制御設計者はこれから更に必要な人材になり続けますので、思い切って転職する選択肢もあります。

『doda』といった大手求人(転職)サイトには電気・制御設計の求人が数多く紹介されています。※登録は無料です。

「スキルこそ今後のキャリアを安定させる最も大切な材料」と考える私にとって電気・制御設計はとても良い職業だと思います。キャリアの参考になれば幸いです。